Układy hydrauliczne są kluczowym elementem wielu maszyn i urządzeń przemysłowych. Ich niezawodność i efektywność są niezbędne do utrzymania płynności pracy. Jednak, jak każdy system mechaniczny, są one podatne na awarie. Diagnoza i naprawa tych awarii wymagają szczegółowej wiedzy i umiejętności. W tym artykule przedstawimy praktyczne porady dotyczące identyfikacji i rozwiązywania najczęstszych problemów w układach hydraulicznych, od uszczelnień po skomplikowane komponenty hydrauliczne.

Rozpoznawanie Najczęstszych Symptomów Awarii

Pierwszym krokiem w diagnozowaniu problemów z układem hydraulicznym jest rozpoznanie symptomów. Typowe oznaki problemów obejmują spadek ciśnienia, przecieki, nieprawidłowe hałasy, przegrzewanie się systemu, czy też spadek wydajności. Zrozumienie tych symptomów i ich przyczyn jest kluczowe do szybkiego i skutecznego rozwiązania problemu. Na przykład, przecieki mogą wskazywać na uszkodzone uszczelki simeringi, podczas gdy nieprawidłowe hałasy mogą sygnalizować problemy z pompą.

Diagnostyka i Lokalizacja Awarii

Po zidentyfikowaniu symptomów, następnym krokiem jest dokładna diagnostyka i lokalizacja źródła problemu. To często wymaga szczegółowego przeglądu komponentów systemu hydraulicznego, takich jak pompy, zawory, cylindry, akumulatory i przewody. Przydatne mogą okazać się narzędzia diagnostyczne, takie jak manometry, termometry, a także analiza jakości oleju hydraulicznego. W niektórych przypadkach, konieczne może być również zastosowanie technik diagnostycznych, takich jak termografia czy analiza wibracji.

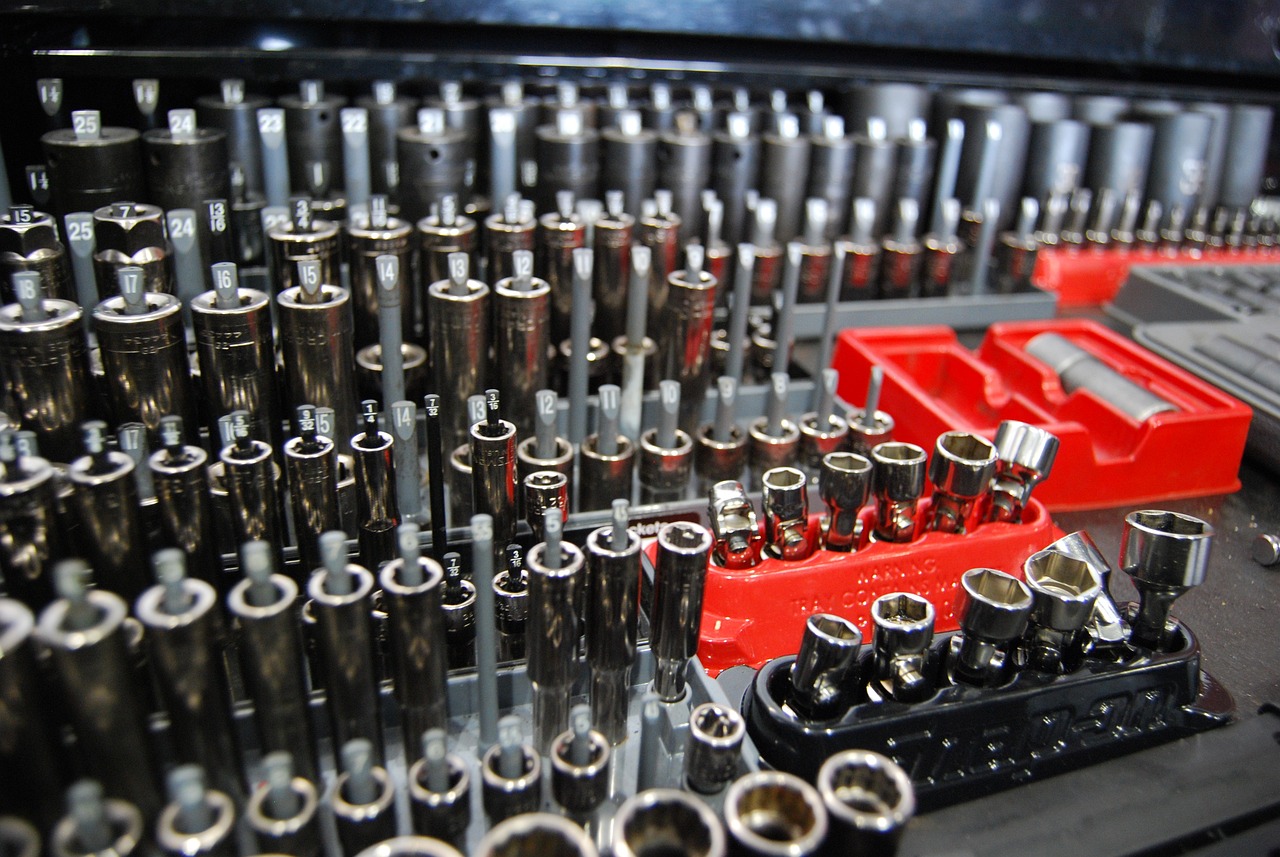

Naprawa i Wymiana Uszkodzonych Części

Gdy źródło problemu zostanie zlokalizowane, następnym krokiem jest naprawa lub wymiana uszkodzonych części. W przypadku uszkodzonych uszczelnień, takich jak uszczelki simeringi, wymiana na nowe jest zazwyczaj najlepszym rozwiązaniem. W przypadku bardziej skomplikowanych awarii, takich jak uszkodzenia pomp czy zaworów, naprawa może wymagać specjalistycznej wiedzy i narzędzi. Ważne jest, aby używać części zamiennych wysokiej jakości, aby zapewnić długotrwałą wydajność i niezawodność systemu.

Znaczenie Regularnej Konserwacji i Profilaktyki

Regularna konserwacja i profilaktyka są kluczowe w zapobieganiu awariom w układach hydraulicznych. Obejmuje to regularne sprawdzanie stanu uszczelnień, wymianę oleju hydraulicznego, kontrolę ciśnienia i temperatury pracy systemu, a także inspekcję wszystkich komponentów. Regularne przeglądy pozwalają na wczesne wykrycie potencjalnych problemów, co może znacznie zmniejszyć ryzyko poważnych awarii i przestojów w pracy maszyn.

Szkolenie i Rozwój Umiejętności Technicznych

Posiadanie odpowiednich umiejętności i wiedzy technicznej jest niezbędne do skutecznego diagnozowania i naprawy awarii w układach hydraulicznych. Szkolenia techniczne, kursy i warsztaty mogą znacznie pomóc w rozwijaniu tych umiejętności. Zrozumienie zasad działania układów hydraulicznych, znajomość różnych typów komponentów i ich funkcji, a także umiejętność korzystania z narzędzi diagnostycznych są kluczowe dla każdego technika pracującego z tymi systemami.

Nowoczesne Technologie w Diagnostyce i Naprawie

Współczesne technologie, takie jak zaawansowane narzędzia diagnostyczne, oprogramowanie do monitorowania systemów hydraulicznych czy technologie predykcyjne, odgrywają coraz większą rolę w diagnostyce i naprawie awarii. Wykorzystanie tych narzędzi może znacznie zwiększyć efektywność i dokładność w lokalizowaniu i rozwiązywaniu problemów, co przekłada się na mniejsze przestoje i wyższą wydajność pracy maszyn.

Najnowsze komentarze